Quali sono le differenze tra gli stampi di fusione per le serie di veicoli a nuova energia e i veicoli tradizionali?

Differenze nei requisiti materiali

Con l’avanzare della tendenza delle automobili leggere, veicoli di nuova energia hanno requisiti crescenti per i materiali degli stampi. Rispetto ai veicoli tradizionali, i veicoli a nuova energia utilizzano nella loro progettazione strutturale un gran numero di materiali leggeri come le leghe di alluminio e le leghe di magnesio, che impongono requisiti più elevati in termini di resistenza al calore, resistenza all'usura e stabilità allo stampaggio degli stampi di fusione. Gli stampi per veicoli tradizionali vengono utilizzati principalmente per lo stampaggio di parti in acciaio o parti in ghisa, mentre i veicoli delle nuove energie tendono ad utilizzare leghe leggere ad alta conducibilità termica, ad alta resistenza ma facili da deformare. Pertanto, la progettazione dello stampo deve adattarsi a diversi tassi di ritiro, conduttività termica e fluidità del metallo.

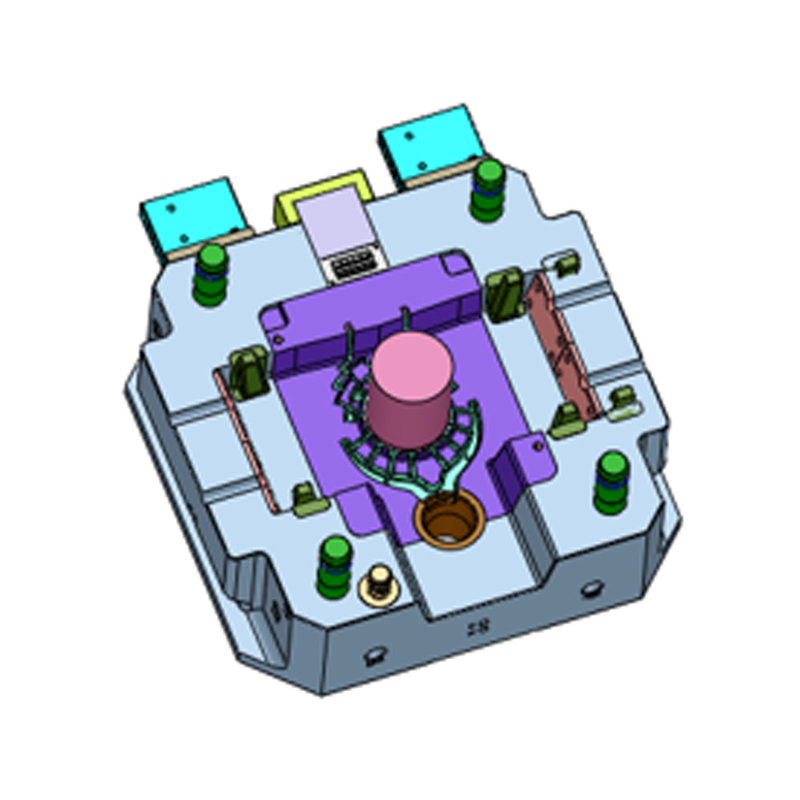

Diversa complessità delle strutture dei componenti

I tre componenti del sistema elettrico (batteria, motore e controllo elettronico) dei veicoli a nuova energia hanno strutture complesse e i requisiti per la precisione della progettazione degli stampi sono aumentati. Ad esempio, il guscio della batteria adotta solitamente una soluzione di stampaggio integrata con spessore di parete sottile e struttura fine. Lo stampo deve avere un buon sistema di raffreddamento e precise capacità di controllo dimensionale. Gli stampi per veicoli tradizionali nella produzione di parti metalliche come motori e cambi prestano maggiore attenzione alle prestazioni di elevata resistenza e fatica termica. Esistono differenze tra i due nella complessità della cavità dello stampo e nel controllo dei dettagli dello stampaggio.

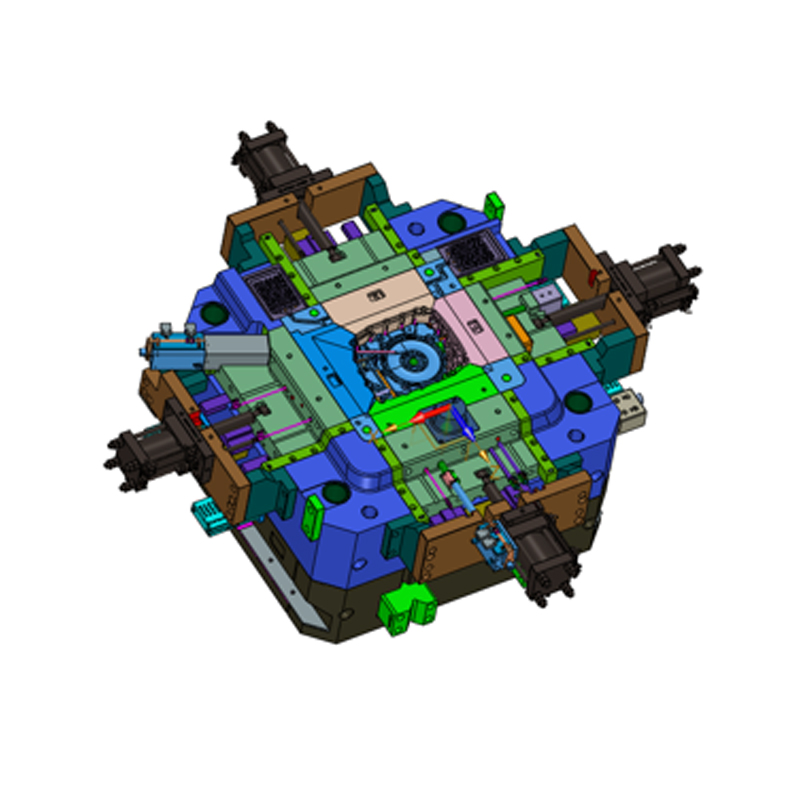

Differenze nelle dimensioni e nell'integrazione del prodotto

I veicoli a nuova energia hanno requisiti più elevati per l'integrazione di parti e componenti. Ad esempio, la progettazione modulare di centraline elettroniche integrate, alloggiamenti motore e interfacce di ricarica sta diventando una tendenza. Tali parti altamente integrate sono di grandi dimensioni e di struttura complessa e gli stampi di colata devono avere un controllo della consistenza più elevato e un design di alimentazione multipunto. Gli stampi automobilistici tradizionali solitamente servono parti strutturali divise, con dimensioni piccole delle singole parti, distribuzione del carico sullo stampo relativamente uniforme e difficoltà relativamente bassa nel controllo dello stress termico.

Le sfide poste dai sistemi di gestione termica

Le parti dei veicoli alimentati da nuova energia (in particolare le batterie e gli alloggiamenti dei motori) hanno requisiti chiari per la gestione termica. Durante il processo di sviluppo, lo stampo deve considerare se è possibile ottenere un buon design della struttura di dissipazione del calore dopo la formazione del prodotto, il che influisce direttamente sulle prestazioni del prodotto. Gli stampi per veicoli tradizionali hanno una minore pressione progettuale a questo riguardo. Per i nuovi prodotti energetici, lo sviluppo dello stampo spesso integra la progettazione del canale di raffreddamento, l'ottimizzazione del layout della cavità di fusione e i metodi di analisi dello stress termico.

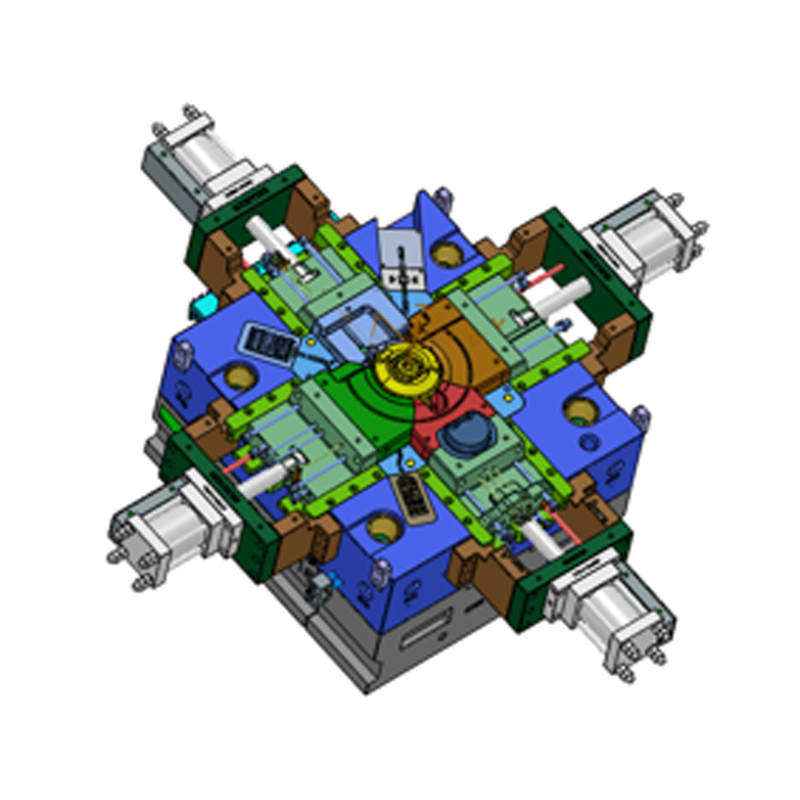

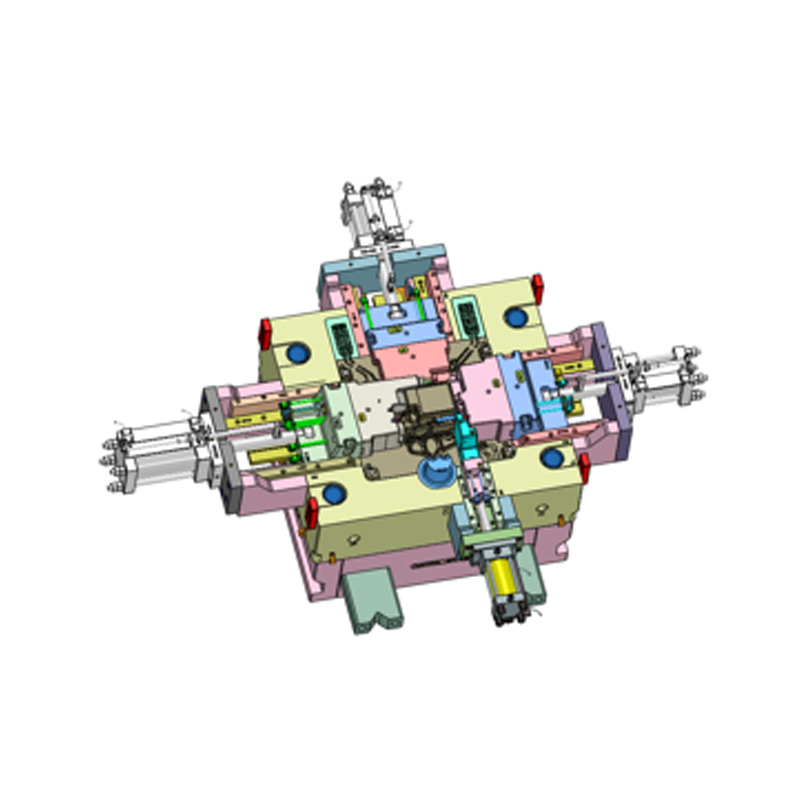

Differenze tra processo di pressofusione e sistema di iniezione

I veicoli di nuova energia utilizzano spesso processi di pressofusione ad alta pressione o pressofusione sotto vuoto e lo stampo deve adattarsi al processo tecnico di iniezione ad alta velocità, stampaggio ad alta pressione e raffreddamento rapido. In condizioni di alta pressione, la distribuzione della forza di chiusura dello stampo, il sistema di scarico e il sistema di controllo della temperatura dello stampo sono più critici. Al contrario, la normale fusione a bassa pressione o la fusione per gravità è ancora ampiamente utilizzata negli stampi tradizionali per veicoli e i requisiti per i sistemi di stampi sono leggermente inferiori.

Requisiti più rigorosi per il controllo di precisione

I requisiti di sicurezza e stabilità delle prestazioni dei nuovi veicoli energetici hanno spinto la precisione dello stampo ad avvicinarsi al livello del micron, soprattutto negli alloggiamenti dei moduli batteria, negli alloggiamenti dei controlli elettronici, ecc., e vengono proposti standard più severi per la tolleranza dimensionale, la concentricità e la planarità dello stampo. Sebbene anche gli stampi automobilistici tradizionali si concentrino sulla precisione, i requisiti complessivi sono relativamente vaghi, soprattutto in alcune strutture di grandi dimensioni, che consentono una certa quantità di spazio di post-elaborazione.

La durata dello stampo e le modalità di manutenzione sono ovviamente diverse

Poiché i nuovi stampi energetici vengono spesso utilizzati nelle linee di fusione ad alta pressione e di produzione ad alta frequenza, la durata degli stampi è messa a dura prova. La selezione del materiale dello stampo, il processo di trattamento termico e la manutenzione del controllo della temperatura durante l'utilizzo dello stampo sono diventati l'obiettivo principale. Il ritmo di manutenzione degli stampi per veicoli tradizionali è relativamente stabile, l'ambiente di lavorazione è più controllabile e la pressione di gestione della frequenza di manutenzione e della durata dello stampo è relativamente bassa.

Il grado di applicazione degli strumenti di progettazione e della tecnologia di simulazione

Nel processo di progettazione degli stampi per la fusione di veicoli a nuova energia, strumenti di analisi di simulazione come Moldflow e Magmasoft sono ampiamente utilizzati per ottimizzare la disposizione dei cancelli, prevedere l'effetto di riempimento e la deformazione da ritiro. Questo metodo di progettazione digitale migliora significativamente l'efficienza e la precisione dello sviluppo dello stampo. La progettazione tradizionale degli stampi è ancora in fase di transizione verso la digitalizzazione e la sua dipendenza dalla tecnologia è relativamente bassa.

In che modo NKT Tooling garantisce che gli stampi di fusione per le nuove serie di veicoli energetici abbiano buone prestazioni di gestione termica?

Importanza della gestione termica in nuovi stampi per colata di energia

Le parti dei veicoli di nuova energia utilizzano principalmente la tecnologia di pressofusione ad alta pressione o di pressofusione sotto vuoto e la distribuzione dello stress termico ha un impatto diretto sulla durata dello stampo e sulla qualità dello stampaggio del prodotto. Lo stampo deve resistere agli effetti alternati di riscaldamento e raffreddamento rapidi durante il processo di fusione, pertanto la capacità di gestione termica determina la stabilità, l'efficienza del ciclo e la consistenza dello stampo. Una buona progettazione della gestione termica può controllare la differenza di temperatura tra le varie parti dello stampo, ridurre il rischio di crepe da fatica termica e migliorare il ritmo di produzione.

Selezione dei materiali per soddisfare i requisiti di conduzione del calore

Al fine di migliorare l'efficienza di conduzione del calore dello stampo, Ningbo NKT Tooling Co., Ltd. selezionerà materiali in acciaio o lega con conduttività termica più elevata in base alla struttura della parte e al metodo di fusione, come acciaio per utensili migliorato H13, 1.2343 ESR, 1.2367, ecc., per migliorare la capacità del corpo dello stampo di assorbire e rilasciare calore. Inoltre, per le aree che richiedono un raffreddamento fondamentale, l’azienda introdurrà anche inserti o tappi in lega di rame per bilanciare ulteriormente la temperatura locale.

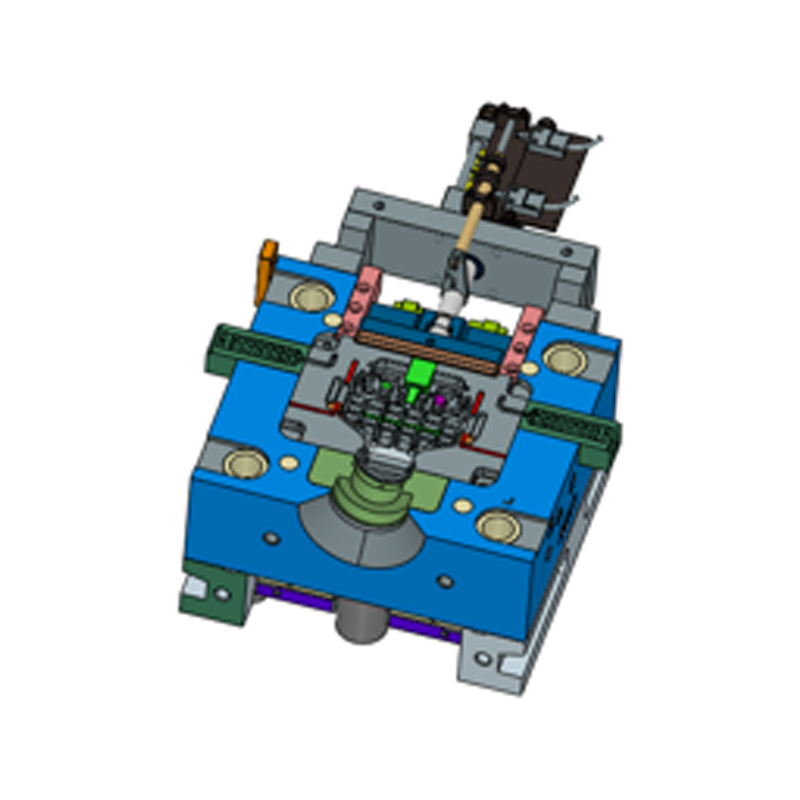

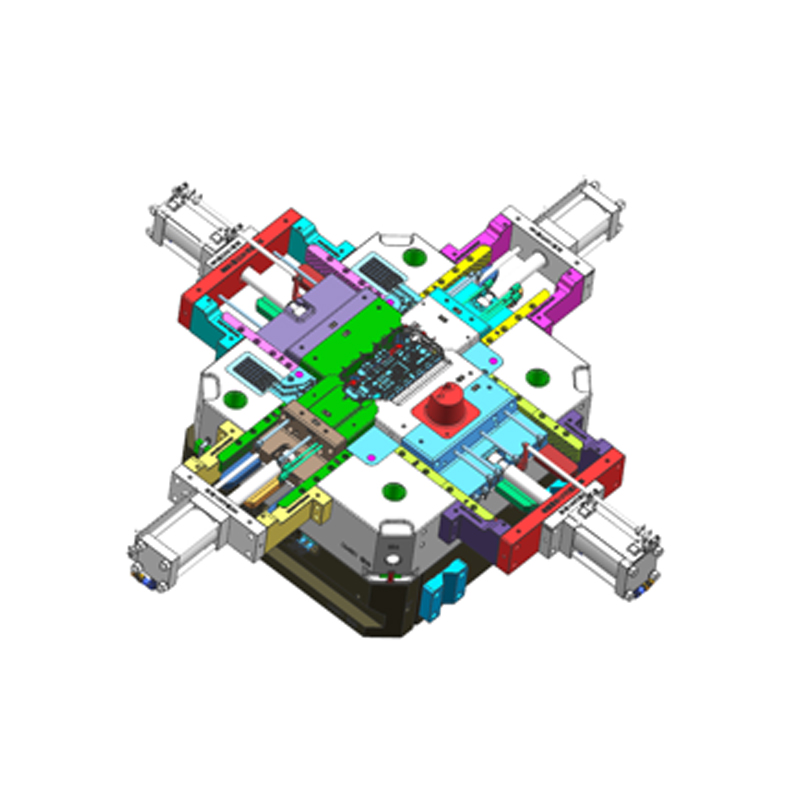

Design raffinato dei canali di raffreddamento integrati

In termini di progettazione della struttura di gestione termica, NKT Tooling utilizza un software CAD 3D per simulare e analizzare il layout dei canali di raffreddamento per garantire che il sistema di raffreddamento copra le aree chiave di stampaggio dello stampo. Ad esempio, nel guscio della batteria o nello stampo del guscio del controller, verranno progettati un canale diretto per l'acqua, un circuito di raffreddamento a spirale o una cavità di controllo della temperatura indipendente per ottenere una rapida dispersione della temperatura e un controllo efficace. Questi canali sono spesso completati mediante foratura profonda CNC per migliorare la precisione della lavorazione e la stabilità strutturale.

L'analisi della simulazione del campo termico migliora la capacità predittiva

L'azienda utilizza ampiamente software di simulazione termica come MAGMASOFT o ProCAST per analizzare dinamicamente la conduzione del calore, la concentrazione del calore e la velocità di raffreddamento dello stampo durante il processo di pressofusione. Prevedendo e regolando le variazioni termiche in ogni fase, i punti ciechi o i punti caldi del controllo termico vengono corretti in anticipo, l'uniformità del ciclo termico dello stampo viene migliorata e si evitano deformazioni o concentrazioni di stress. L'impatto sulla dimensione della parte.

Gestione integrata del sistema di controllo della temperatura

Per facilitare il funzionamento e il monitoraggio effettivi, Ningbo NKT Tooling Co., Ltd. può dotare lo stampo di un sistema di controllo della temperatura integrato che supporta funzioni come il collegamento della macchina per la temperatura dello stampo, il monitoraggio della termocoppia e la regolazione della temperatura regionale. Attraverso la gestione sistematica dei parametri termici, gli utenti possono regolare la curva della temperatura dello stampo in diverse condizioni di produzione per mantenere uno stato di stampaggio stabile. Questo design integrato è particolarmente adatto per stampi come alloggiamenti per azionamenti elettrici molto richiesti e nuovi alloggiamenti per unità di controllo dell'energia.

La combinazione multimateriale riduce il rischio di affaticamento termico

Per le aree con shock termico ad alta frequenza, come cancelli, scanalature di ventilazione o aree di transizione a pareti sottili, NKT Tooling utilizzerà una combinazione di più materiali. Ad esempio, materiali con diversi coefficienti di dilatazione termica vengono incorporati in posizioni di lavaggio ad alta temperatura per migliorare l'assorbimento dello shock termico e ridurre le fessurazioni e il collasso dei bordi. Questa strategia di ottimizzazione locale dei materiali prolunga efficacemente la durata complessiva dello stampo.

I meccanismi di manutenzione e feedback aiutano a ottimizzare le prestazioni termiche

Dopo che lo stampo è stato consegnato per l'uso, l'azienda fornirà anche servizi di ispezione regolare e valutazione delle prestazioni termiche in base all'utilizzo da parte del cliente. Analizzando la fluidità del sistema di raffreddamento, il tempo di reazione alla differenza di temperatura e le tracce di fatica termica superficiale, vengono forniti suggerimenti di miglioramento per il successivo utilizzo dello stampo o per lo sviluppo di nuovi stampi. Questo meccanismo di supporto della gestione termica dell'intero processo fornisce la base per il funzionamento stabile e l'ottimizzazione continua dello stampo.